Kyvadlově pracující zařízení jsou stroje (obvykle automatické) používané ve skladu, které se neustále pohybují po stejné dráze v předem určené oblasti. Tato kategorie obsahuje dopravníky, závěsné vozíky, automaticky a laserově řízená vozidla (AGV a LGV) a také zakladače.

Do skupiny kyvadlově pracujících zařízení nepatří ve skladu běžně používaná vozidla, např. jakýkoliv druh vozíku. I když trojstranné sloupové vozíky vedené pomocí vodiče mají uvnitř skladu více či méně určenou dráhu, nepatří do této kategorie, protože se v případě potřeby dokáží po skladu pohybovat libovolně, bez žádných omezení.

Kyvadlově pracující zařízení v samonosném skladu ve farmaceutickém odvětví.

Kyvadlově pracující zařízení jsou nejlépe použitelná v samonosném skladu. Je třeba ale určit, jakým způsobem mají být použitá. Tato záležitost bude vysvětlena níže.

Přesnost polohování

Jednotlivé systémy v této skupině jsou vybavené zařízeními, která neustále zaručují jejich správné polohování v objektu nebo mezi regály. Například zakladače jsou vybavené laserovými přístroji pro měření vzdálenosti, elektronickými brzdnými systémy, zařízeními dynamické detekce pro precizní polohování apod.

Tato zařízení fungují jako oči a uši automatického systému, díky čemuž jsou stroje ideálně polohované a mohou obsluhovat náklad bez rizika nárazu do sloupů nebo regálů. Jsou také schopná určit, zda je dané paletové místo obsazeno nebo zda nějaká překážka nepřekáží v pohybu. Polohovací systémy jsou nepostradatelné pro bezpečnou stavbu samonosných skladů vysokého skladování.

Podpěry kyvadlově pracujících zařízení

Jsou navržené v souladu s charakteristikou jednotlivých zařízení. Válečkové dopravníky podpírají stojany, které jsou připevněné k povrchu. Zakladače se opírají o dvě kolejnice: jedna je upevněna k podlaze a druhá k hornímu vyztužení regálů.

Podpěra válečkových dopravníků

Válečkové dopravníky jsou přizpůsobeny charakteristice pracovního cyklu a určené dráze, po které se dopravované zboží přemísťuje. Z tohoto důvodu se skládají hlavně z přímých úseků, které se mohou větvit pomocí standardních větvení různého druhu. Pokud se dopravníky nacházejí na různých úrovních, je možné ke spojení jednotlivých úseků s rozdílnou výškou použít zvedací zařízení.

Tato zařízení jsou vyráběná ve standardních úsecích různých délek od 1,5 do 3 m, a proto se v závislosti na charakteristice a hmotnosti úseku montuje minimálně jeden stojan na každém konci dopravníku. Tyto podpěry jsou přišroubovány k podlaze pomocí stavitelných podložek.

Někdy jsou dopravníky umístěny v místech, ve kterých se koncentrují náklady, jež pochází z různých míst ve skladu, a proto jsou nutná speciální kotvení v závislosti na celkové hmotnosti skupiny přepravních zařízení a nákladů.

Podpěra zakladačů

Zakladače vyžadují, s ohledem na svoji výšku, jinou podpěru. Jsou používané dvě kolejnice: jedna je ukotvena k povrchu podlahy a druhá k hornímu vyztužení regálů.

Spodní kolejnice musí mít velmi vysokou pevnost, vezmeme-li v úvahu, že ve strojích tohoto typu může zatížení přenášené na každé kolo přesáhnout 18 tun.

Spodní vodicí prvky mají výšku cca 150 mm a jsou vybaveny svařenými kotvicími prvky s rozměry 250 x 150 mm, které jsou montovány podél kolejnice s rozestupy 450 mm. Kotvicí prvky jsou připevněny k podlaze pomocí čtyř šroubů, dvou kotvicích a dvou vyrovnávacích. Vyrovnávací šrouby mají jednu matici a jednu kontra matici a jsou osazeny pod úrovní podlahy v hloubce cca 150 mm.

Zatímco v zakladačích s velkým rozsahem, které jsou nejčastěji používány v samonosných skladech, je horní kolejnice kotvená k nejvyšším vyztužením regálů, protože v budově se žádná jiná konstrukce nenachází výš (dokonce i střecha je spojena s regály).

|

| Část spodní podesty nebo rámu zakladače a pojezdové kolejnice. |

|

| Horní podesta zakladače a horní kolejnice. |

|

| V samonosném skladu je obklad stěn a střechy uchycen přímo ke konstrukci skladovacích regálů. |

|

Rozestupy pro kyvadlově pracující zařízení

Kritickými body pro účely návrhu, kterým je třeba věnovat zvláštní pozornost ve vztahu k rozestupům, jsou pracovní koridory, nakládací úrovně a podélné ukládání nákladů.

Rozestupy v pracovních koridorech

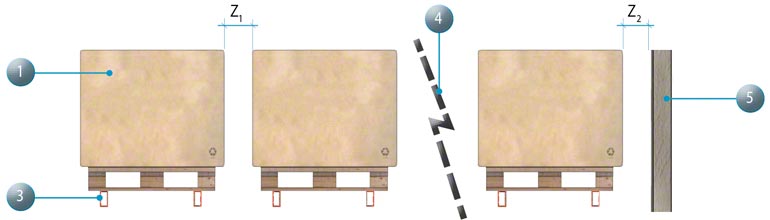

Šířka pracovního koridoru v samonosném skladu se určuje v závislosti na pohybovém prostoru, který je třeba zakladači zajistit pro pohybování se v koridoru a také na šířce nákladů přepravovaných zakladačem.

Jelikož jsou tato zařízení vedená na horním i spodním konci, je možnost vybočení z dráhy prakticky nulová. Existuje pouze vypočítané riziko vychýlení, které způsobuje jejich velká výška. Obvykle je toto vychýlení předem vypočítané výrobcem, který zavádí prostředky pro eliminaci tohoto rizika.

Ukládání nákladů v regálech

Nejvíc nepředpokládaných havarijních situací, které mohou nastat uvnitř skladu, je způsobeno možným nakloněním nákladů. Jinou možností je uložení nákladu mimo regál a skutečnost, že náklad zabírá více místa, než se předpokládalo.

Správné určení vlastností skladovaných jednotek v objektu před zahájením jeho návrhu a také důsledné dodržování bezpečnostních předpisů a předpisů pro obsluhu strojů jsou základními doporučeními, která umožní vyhnout se těmto problémům. Určení rozestupů při ukládání nákladů má tedy zvlášť velký význam

Rozestupy jsou vzdálenosti, které je třeba dodržet mezi nákladovými jednotkami a prvky regálu. Jsou určeny vůči celkovým rozměrům těchto jednotek, včetně veškerých vyčnívajících částí, jaké se mohou objevit.

V závislosti na hmotnosti zboží a výšce navrhovaného skladu, je možné ukládat dvě nebo tři jednotky v podélném směru na každém paletovém místě.

|

| Podrobné zobrazení rozestupů v modulu. |

|

|

|

| Podrobné zobrazení rozestupů v hloubce. |

V níže uvedených tabulkách jsou prezentovány rozestupy v modulu a v hloubce při předpokladu umístění dvou palet v modulu. Nejdůležitější rozměry označené písmeny (X1, X2...) jsou vysvětleny v tabulkách, které následují níže.

Minimální rozestupy, které je třeba dodržet, jsou určeny v normě EN 15620 a používané v závislosti na třídě navrhovaného regálu (třída 100, 200, zakladače nebo třída 300, sloupový vozík nebo třída 400, vysokozdvižný vozík vysokého skladování a s protizávažím).

| Minimální rozestupy pro třídu 400 | ||||

| Výška od podlahy do úrovně nosné příčky (mm) | Rozestupy v modulu | Rozestup v hloubce | ||

| Vodorovné X3, X4, X5, X6 (mm) |

Svislé |

Z1 (mm) | Z2 (mm) | |

| 3000 | 75 | 75 | 100 | 50 |

| 6000 | 75 | 100 | ||

| 9000 | 75 | 125 | ||

| 13 000 | 100 | 150 | ||

| Minimální rozestupy pro třídu 300 (300A a 300B) | |||||||

| Výška od podlahy do úrovně nosné příčky (mm) | Rozestupy v modulu | Rozestup v hloubce | |||||

| Vodorovné X3, X4, X5 y X6 |

Svislé |

Z1 (mm) | Z2 (mm) | ||||

| 300A | 300B | 300A | 300B | 100 | 50 | ||

| 3000 | 75 | 75 | 75 | 75 | |||

| 6000 | 75 | 100 | |||||

| 9000 | 75 | 125 | |||||

| 12 000 | 100 | 150 | |||||

| 15 000 | 100 | 175 | |||||

V objektech třídy 100 a 200 jsou rozestupy určovány na základě mnoha parametrů, tzn. rozměrů nákladových jednotek, výšky skladu, uložení jednotlivě nebo ve dvojité hloubce a také druhu zakladače. Proto je pro určení rozestupů nutné zpracovaní individuálního návrhu pro každý konkrétní případ. V níže uvedené tabulce jsou znázorněny orientační minimální požadavky, které se týkají skladu s hloubkou jedné palety.

| Minimální rozestupy pro třídu 100 a 200 | |||||

| Rozestupy v modulu | Rozestup v hloubce | ||||

| Vodorovné | Svislé | Z1 (mm) | Z2 (mm) | ||

| X3, X5 (mm) | X4, X6 (mm) | Y3 (mm) | |||

| 75 | 90 | 85 | 100 | 75 | |