V tomto článku budou představeny metody skladování malých prvků.

Se skladováním malých a lehkých prvků se často pojí dva problémy. Z jedné strany je počet referencí velký, což znamená, že je třeba roztřídit mnoho jednotek, a z druhé strany je nutné zajistit vysoký součinitel obrátkovosti. Se zohledněním výše uvedených skutečností jsou níže představeny všechny podmínky, které je třeba vyhodnotit před zahájením analýzy tržních možností. Tyto možnosti budou diskutovány v další části.

Tato sekce určuje parametry, které je třeba zohlednit za účelem navržení skladu malých prvků, který zajistí dostatečnou kapacitu v současnosti a ve více nebo méně vzdálené budoucnosti a také co možná nejvyšší ukazatel obrátkovosti.

Splnění výše uvedených předpokladů co nejefektivnějším a nejracionálnějším způsobem umožňuje automatizace. Je ale třeba pamatovat na skutečnost, že návrh skladu – zejména plně automatizovaného – musí splňovat podmínku, podle které musí být náklady na objekt přímo úměrné celkovým nákladům na operaci. Jinými slovy je třeba dosáhnout rovnováhy mezi náklady a užitečností.

Pro realizaci všech výše uvedených cílů je nutné analyzovat všechny parametry, které je třeba dodržet, a které jsou uvedené v následujících bodech.

Význam skladu ve výrobním řetězci

Sklad není pasivním prvkem ve výrobním řetězci daného odvětví, ale právě naopak, je to jeden z nejaktivnějších a nejstrategičtějších faktorů. Může být stejně účinný nebo účinnější než montážní a distribuční řetězce, protože pokud sklad nepracuje správně, může v dalších článcích řetězce způsobit prostoje vyplývající z nerealizovaných dodávek. Dodávky je možné vhodně řídit pouze tehdy, pokud je správně řízen také sklad.

V souvislosti s výše uvedeným musí společnosti, pro které je sklad nezbytným prvkem pro vedení činnosti, nejdřív zvážit zejména následující otázky: musí být prvky s nejvyšší obrátkovostí rozmístěné tak, aby byly snadno přístupné? Musí být choulostivé zboží uloženo na čistých místech? Jaká je potřebná úroveň bezpečnosti v případě některých výrobků?

Dosažení dostačující kapacity v současnosti a v budoucnosti

Sklad je prvkem výrobního řetězce, ve kterém na něj má každá změna požadavku přímý vliv.

Například, když ekonomika roste, musí být sklad rychlejší a mít větší kapacitu a také musí navýšit počet obsluhovaných referencí a přizpůsobit se počátečnímu poklesu počtu skladovaných prvků, který začne rychle růst.

Sklad určený pro malé železné výrobky a montážní komponenty.

Tyto výkyvy je nutné zohlednit už v první fázi navrhování objektu, i když existují nepředpokládané okolnosti, které projektanty nutí k použití jiných systémů. Z toho důvodu je nezbytná schopnost přizpůsobení se náhlému růstu, pokud už sklad vznikl. Tato otázka bude vysvětlena níže.

Způsoby zvýšení kapacity stávajícího skladu

Zvýšení kapacity potřebné pro skladování zboží může být poměrně jednoduché nebo velmi komplikované, v závislosti na daném objektu. Existují dvě základní strategie pro dosažení tohoto cíle. První spočívá v provedení změny návrhu s použitím moderních technik, druhá ve vytvoření nového objektu s větší kapacitou.

První řešení může být více či méně komplikované, protože ne všechny sklady mohou být rozšířeny. V tom případě je nutné použít druhou možnost.

Trh nabízí různé možnosti zvýšení kapacity stávajícího nebo nového skladu. Je například možné použít vjezdové sklady s velkou výškou a velmi úzkými koridory, které jsou obsluhované tradičními, poloautomatickými nebo plně automatickými překládkovými zařízeními.

Druhou možností jsou vodorovné karuselové sklady, které mohou být spojené pro zvýšení potřebné kapacity a pro budoucí rozšíření. Obdobně je možné použít svislé sklady, které jsou také spolu spojeny s možností dalšího budoucího rozšíření. Jinou alternativou je modifikace části stávajícího objektu a vytvoření samonosného skladu.

Tato čtyři řešení poslouží projektantovi pro navržení nejvhodnějšího skladu v závislosti na druhu výrobku, který je v objektu obsluhován. Je možné, že odpovídajícím řešením nebude v daném případě žádný z výše uvedených návrhů, ale jejich propojení umožní vytvoření vhodného skladu, který bude přizpůsobený potřebám zákazníka.

Ale aby bylo z těchto návrhů zvoleno správné řešení, je nutné zohlednit druhou ze zmíněných podmínek, která bude níže vysvětlena.

Jak dosáhnout maximálního možného ukazatele obrátkovosti?

Ukazatel obrátkovosti měří frekvenci vydávání skladovaných výrobků. Za tímto účelem srovnává vydané množství výrobků s jejich průměrným skladovým stavem. Například, pokud je během jednoho roku vydáno 100 jednotek daného výrobku a jeho průměrný skladový stav v roce je 25 jednotek, ukazatel obrátkovosti je 4 a ukazuje, kolikrát byl tento výrobek doplňován.

Sklad společnosti z automobilového průmyslu.

Ukazatel obrátkovosti je poměrně proměnlivou záležitostí. Je přípustný nebo nepřípustný v závislosti na tom, zda je přípustný ukazatel obrátkovosti množiny všech výrobků. Takže nestačí dosáhnout ukazatele obrátkovosti, který může být v některých případech 12, v jiných 20 a ještě v jiných sotva 3. Pokud existuje výrobek s ukazatelem obrátkovosti např. 0,01, znamená to, že má objekt závažný nedostatek, protože je skladováno poměrně velké množství výrobku, které nemají odbyt, což způsobuje ztrátu prostoru a efektivity.

Nepřípustná je také situace, ve které je dosahováno dobrých hodnot ukazatelů obrátkovosti pro všechny levné výrobky, protože tyto ukazatele nejsou dobré pro drahé výrobky.

Z toho důvodu je často důležitější vytvoření vyváženého skladu než dosažení vysoké hodnoty ukazatele obrátkovosti.

Vliv zefektivnění na skladování malých prvků

Každý nárůst zefektivnění má velmi pozitivní vliv na celkové náklady na skladování malých prvků. Tomuto faktoru napomáhá použití vhodných zařízení pro obsluhu a skladování zboží, protože tato pomáhají odstranit prostoje a především nepotřebné pohyby.

Stejně tak roste zefektivnění používáním koridorů, které jsou rychlejší a bezpečnější s ohledem na pohyb materiálu. Díky tomu nejsou budovány nevhodné, komplikované a klikaté trasy, které způsobují prodloužení doby trvání cyklů a nárůst nákladů na obsluhu.

Na tento faktor má také vliv správné naplánování uspořádání skladovacích prvků v oblasti objektu (layout), protože umožňuje optimalizaci tras pro zásobování a vydávání. Účinný systém kontroly a řízení jednotlivých zdrojů se navíc podílí na zvýšení efektivity a zvýšení racionality objektu.

Posledním prvkem, který je v tomto bodě třeba zohlednit, je umístění pracovních stanovišť uvnitř skladu.

Vozík pro kompletaci objednávek.

Nejdůležitější principy instalace skladu malých prvků

Níže jsou uvedené vstupní podmínky, které jsou východiskem pro analýzu cílů a také obecných a specifických okolností. V další části budou vysvětleny jednotlivé možnosti volby nejlepšího návrhu skladu malých prvků.

V navrhování objektů tohoto druhu existují dvě základní strategie, z nichž je třeba vybrat jednu nebo je obě spojit. Jsou to principy „operátor ke zboží” a „zboží k operátorovi”.

Při volbě mezi těmito dvěma možnostmi neexistuje jedno standardní nebo ideální řešení. Je možné, že optimální řešení nebude existovat nebo, že nejvhodnějším rozhodnutím bude spojení obou možností. Existuje mnoho pochybností, které souvisí s touto složitou otázkou, protože strategie musí být přizpůsobeny ke každému výrobku a ke každému odvětví.

Informace na toto téma jsou rozdílné a mění se s rozvojem řešení a nových zařízení. Pokud nemáme příliš velkou znalost skladovacích systémů, vyplatí se využít pomoc odborníků.

Jejich znalosti na téma dostupných vylepšení a zkušenost mohou být při volbě dané alternativy užitečné. V další části je provedena důkladná analýza dříve zmíněných strategií.

Princip „operátor ke zboží”

„Operátor ke zboží” je nejtradičnější a nejklasičtější z existujících principů. Jeho nedostatkem jsou vysoké náklady na obsluhu a základní výhodou jsou nízké investiční náklady.

V souladu s tímto principem jsou výrobky skladované v regálech různým způsobem v závislosti na zvoleném systému. Překládka je prováděná ručně – takže výrobek je ukládán systémem jeden prvek po druhém – nebo mechanicky. Ve druhém případě jsou obsluhovány plné nákladové jednotky, obvykle malé nebo větší kontejnery.

Jednotky jsou obvykle vykládány ručně, a proto se operátor pohybuje pěšky na místo, kde byla lokalizovaná hledaná reference v pořadí obdržené objednávky.

Systémy, které využívají toto řešení jsou jednoúrovňové regály, víceúrovňové regály (s použitím lávek nebo podest), mobilní regály, sklady s úzkými koridory a také spádové policové regály.

Sklad sítě maloobchodních samoobslužných prodejen.

Úroveň automatizace je v těchto systémech velmi nízká a je závislá na vlastnostech každého použití. Pouze pro spádové policové regály vybavené zařízeními typu pick to light je charakteristický značný stupeň automatizace a také využití vozíků se zařízeními typu put to light.

Ne všechny systémy, které pracují na základě principu „operátor ke zboží” jsou úplně stejné. Jednotlivé možnosti je možné hodnotit podle stupnice od 0 do 10, která je používaná ve vztahu ke čtyřem parametrům.

Tyto parametry jsou: celkové investiční náklady, náklady na obsluhu s ohledem na práci (náklady na obsluhu přepočítané na zboží, nezávislé na investičních nákladech), překládková kapacita vyjádřená počtem pohybů přepočítaných na časovou jednotku a také ukazatel využití plochy s ohledem na efektivitu.

V dalších bodech jsou analyzována jednotlivá řešení a jsou vyhodnocena na základě čtyř výše uvedených parametrů.

Jednoúrovňové regály

Uspořádání těchto regálů, jejichž nosnost není obvykle příliš velká, umožňuje ponechat malý koridor pro průchod operátora a kompletačních vozíku.

Skladový objekt ve vydavatelském odvětví.

Existují velmi sofistikované systémy se šuplíky s mnoha rozměry s různým uspořádáním, které se přizpůsobují rozměrům výrobku a také všem průmyslovým odvětvím. Obvykle jsou nižší úrovně určené pro skladování těžších výrobků.

Tyto regály nejsou obvykle vysoké, ale tato vlastnost je závislá na požadavcích každého odvětví a každého skladu. Je třeba zohlednit, že velmi vysoké konstrukce znesnadňují rychlý přístup k výrobkům, které jsou umístěny na vyšších úrovních. Někdy je potřebný žebřík nebo plošinový žebřík – téměř vždy ruční – které zpomalují proces odebírání a ukládání jednotek.

Ve skladech vybavených těmito systémy je také možné použít i jiná mechanická zařízení, jako ruční nebo mobilní paletové vozíky nebo vozíky pro kompletaci na nízké nebo střední úrovni.

Hodnocení systému:

| Parametr | Hodnocení | Komentář |

| Celkové investiční náklady |

1 |

Malé |

| Náklady na obsluhu | 8 | Vysoké. Obvykle je obsluha prováděná zcela ručně. |

| Překládková kapacita | 4 | Střední |

| Využití plochy | 3 | Celkem dobré, pokud vezmeme do úvahy malé rozměry koridorů. Využití objemu je neefektivní. |

Víceúrovňové regály

Ve skutečnosti zohledňuje tento skladovací systém stejné principy, jako ten předchozí, protože v praxi je to několik jednoúrovňových skladů namontovaných jeden na druhém. Umožňuje zvýšení skladovací kapacity nebo použití vysokých regálů vybavených lávkami (nakonec dostáváme stejný výsledek jako v případě několika úrovní).

Tento systém eliminuje nutnost použití žebříku nebo plošinového žebříku a také zaručuje relativní zkrácení doby potřebné pro odebírání a ukládání každého zboží.

Ve skladech vybavených těmito systémy nelze použít mechanická zařízení s výjimkou spodní úrovně nebo podest, které mají vysokou pevnost (jejichž použití vyžaduje vyšší náklady). Lze ale použít zdvižné vozíky nebo jiná zařízení, jako zvedací zařízení nebo nákladní výtahy pro přepravu plných palet na vyšší úrovně.

Hodnocení systému:

| Parametr | Hodnocení | Komentář |

|

Celkové investiční náklady |

1,5 | O něco vyšší než náklady na jednoúrovňové regály. |

| Náklady na obsluhu | 9 | Vyšší než náklady na obsluhu jednoúrovňových regálů. Nelze použít mechanická zařízení pro ukládání a kompletaci zboží na vyšších úrovních (použití těchto zařízení znamená nárůst investičních nákladů). |

| Překládková kapacita | 3 | Menší než v jednoúrovňových regálech, protože práce na vyšších úrovních je pomalejší s ohledem na skutečnost, že nejsou používána mechanická zařízení. |

| Využití plochy | 5 | S ohledem na využití plochy je tento systém podobný jako jednoúrovňové regály, ale jeho objem je dvakrát nebo třikrát větší. |

Mobilní regály

Systém mobilních regálů zaručuje velkou úsporu prostoru, protože počet koridorů je obvykle omezen na jeden. Pokud jsou ale regály používané velmi často nebo pokud je jich hodně, je možné navrhnout systémy s několika koridory seskupením regálů do několika bloků.

Ukládání a odebírání výrobků je prováděno výhradně ručně a jelikož jsou překonávané vzdálenosti podstatně menší než v případě pevných regálů, je doba nutná pro otevření koridoru (nebo koridorů) dostatečně kompenzována.

V těchto systémech, ve kterých jsou regály těsně uzavřené a vytváří bloky, jsou skladované výrobky nezaprášené. Pokud je pohyb navíc prováděn pomocí elektromotoru, jsou bloky regálů vybavené bezpečnostním systémem, který v případě objevení se překážky automaticky zastavuje manévr. Takové řešení zabraňuje případným nehodám, např. před stisknutím operátora uvnitř koridoru.

Systémy mobilních regálů mohou být řízené počítačem, díky čemuž může být otvírání a zavírání koridoru naprogramované. Tento systém zjednodušuje práci.

Hodnocení systému:

| Parametr | Hodnocení | Komentář |

| Celkové investiční náklady | 3,5 | Čím bude objekt menší, tím bude investice vyšší (úměrně k jeho kapacitě). Je možné použít systémy mobilních víceúrovňových regálů. |

| Náklady na obsluhu | 8 | Jednoduchost otvírání a zavírání koridoru v automatických systémech zkracuje dobu práce a způsobuje nárůst účinnosti a snižuje pracovní náklady v přepočtu na každé odebrané nebo uložené zboží. |

| Překládková kapacita | 4 | Zkrácení doby práce působí nárůst počtu uloženého a odebraného zboží v přepočtu na časovou jednotku. |

| Využití plochy | 7 | Malý počet koridorů, kterých je v tomto objektu zapotřebí, působí podstatný nárůst ukazatele využití plochy. Tento ukazatel je možné dokonce zvýšit použitím víceúrovňového systému, ale to souvisí s podstatným nárůstem celkových investičních nákladů a nemá pozitivní vliv na náklady na obsluhu a překládkovou kapacitu. |

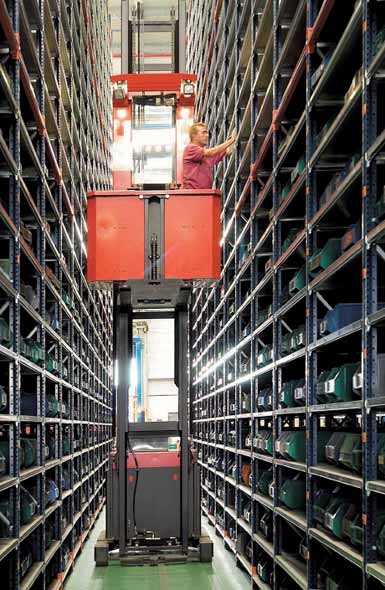

Sklady s úzkými koridory

V rámci systémů, které pracují v souladu s principem „operátor ke zboží”, mají skladovací konstrukce s úzkými koridory nejlepší ukazatele využití plochy, překládkové kapacity a nákladů na obsluhu. Kdežto celkové investiční náklady tohoto řešení jsou vyšší než u předchozích systémů, ale i nadále jsou na přijatelné úrovni.

Prostor zabraný na ploše je velmi omezený a uspořádání koridorů je velmi úzké. V závislosti na druhu nákladů může být mezi nimi odstup v koridoru dokonce 1000 mm. Ale nejčastěji jsou používány koridory s šířkou od 1500 do 1700 mm. Taková šířka umožňuje používání plných nákladů. Tyto systémy umožňují využít plnou výšku skladu až do samotného stropu.

Používaná překládková zařízení jsou výhradně mechanická, tj. systémové vozíky, trojstranné vozíky, vozíky pro kompletaci na vysoké úrovni a také ruční zakladače.

V těchto systémech je pro dosažení maximální účinnosti nutné zajistit vysokou úroveň racionalizace. Použití válečkových dopravníků, paletových vozíků, vysokozdvižných vozíků nebo dokonce automaticky a laserově řízených vozidel (AGV a LGV), která jsou používaná pro spojení jednotlivých etap kompletace ve skladu, má pro dosažení tohoto cíle zásadní význam.

Stejně důležité je zajištění vhodné pracovní polohy během operace odebírání a ukládání zboží v regálech. Operátor musí mít možnost pohybovat se svisle i vodorovně mezi koridory a také vykonávat ergonomicky správné a tedy účinné a bezpečné operace.

Existují jiné základní faktory, které umožňují dosažení vysoké účinnosti. Je to mezi jinými použití vhodného skladového softwaru (WMS) a také využití rádiových terminálů, které zjednodušují správnou sekvenci operací a umožňují každému operátorovi práci na několika objednávkách současně.

Příklad skladu s úzkými koridory.

Hodnocení systému:

| Parametr | Hodnocení | Komentář |

| Celkové investiční náklady | 3 | Celkové investiční náklady dosahují poměrně vysokých ukazatelů, ale s ohledem na zlepšení zbývajících parametrů je to přijatelné. |

| Náklady na obsluhu | 2 | Provádění celé práce pomocí mechanických zařízení způsobuje omezení nákladů na obsluhu. |

| Překládková kapacita | 5 | Díky rychlosti pohybů prováděných systémem tento faktor významně roste. |

| Využití plochy | 6 | Díky použití velmi úzkých koridorů a využití celé výšky skladu je tento ukazatel velmi vysoký. |

Spádové policové regály

V rámci strategie „operátor ke zboží” je nejúčinnějším systémem kompletace malých prvků systém založený na využití spádových policových regálů.

Každý kontejner umístěný u kompletačního koridoru obsahuje jednu referenci a za ním se nacházejí náhradní kontejnery. Snižuje se počet potřebných koridorů a také vzdálenosti, které musí každý operátor překonávat.

Díky minimální ploše použité pro koridory je využití plochy podstatně větší než u jiných systémů.

|

|

| Sklad společnosti, která provozuje prodej na letištích. | Sklad výrobce v hudebním odvětví. |

Kompletaci objednávek je možné provádět třemi způsoby. Nejjednodušší z nich spočívá ve využití vysokozdvižného vozíku (nebo vozíku pro kompletaci objednávek), pomocí něhož se operátor pohybuje podél regálu a kompletuje objednávku.

Druhá možnost spočívá v použití dopravníků na jedné straně koridoru, které jsou postaveny při jednom z regálů.

Třetí možnost také využívá dopravníky, ale namontované uprostřed koridoru. V tomto případě není prioritou skladovací kapacita, ale operativnost (což je znázorněno výše na fotografii na pravé straně).

Jednotlivá, dostupná konstrukční řešení umožňují přizpůsobení spádových policových regálů určeným potřebám. Například je možné použít vysoké skladovací úrovně pro skladování palet s náhradním zbožím a dokonce spojit spádový policový regál na kontejnery a palety.

Je možné zvýšit účinnost a počet operací těchto systémů, a to použitím zařízení typu pick to light, která ukazují odkud a jaké množství každé reference je třeba odebrat. Řídicí systém tato zařízení ovládá a kontroluje.

Systémy kompletace ve spádových regálech jsou nezbytné, pokud je nutná kompletace mnoha objednávek s velkým počtem referencí. Pokud budou navíc vybaveny zařízeními typu pick to light, budou se velmi blížit automatické kompletaci, tzn. systémům, které pracují podle principu „zboží k operátorovi”. V případě výrobků s velkou spotřebou jsou tyto systémy často instalovány společně se sklady miniload nebo s vodorovnými karuselovými sklady. V takových případech jsou spádové policové regály řízeny společně s těmito automatickými řešeními.

Hodnocení systému:

| Parametr | Hodnocení | Komentář |

| Celkové investiční náklady | 8 | Celkové investiční náklady jsou střední (i když má ukazatel hodnotu 8, vyvažují ho výhody a účinnost). |

| Náklady na obsluhu | 2 | Náklady na obsluhu jsou velmi malé, protože systém zvyšuje účinnost dostupného personálu. |

| Překládková kapacita | 8 | Velmi vysoká ve skladech, ve kterých je velký počet operací, zejména pokud jsou používána zařízení typu pick to light. |

| Využití plochy | 8 | S ohledem na malé množství koridorů je velmi vysoké. Využití výšky je poměrně neefektivní, pokud není nad regály prostor. |

Princip „zboží k operátorovi”

Tento princip je úplným protikladem k principu „operátor ke zboží”. Je založen na přiblížení jednotek k operátorovi takovým způsobem, aby byly jeho pohyby omezeny na nezbytné minimum. Takový způsob práce umožňuje eliminaci prostojů, které vyplývají z přenášení zboží mezi jednotlivými místy uložení nebo vyjmutí.

Oproti výše prezentovaným systémům probíhá uložení výrobku do správné polohy a také jeho odebrání zcela ručně, a to i přesto, že úroveň automatizace pohybu jednotek je téměř úplná.

Skladovací systémy, které využívají tuto strategii jsou svislé sklady, vodorovné karuselové sklady a také zakladače miniload.

Některé z těchto systému byly popsány v článku Systémy „zboží k operátorovi”. Níže provedeme analýzu systému kontejnerového zakladače miniload z hlediska čtyř ukazatelů účinnosti a efektivity.

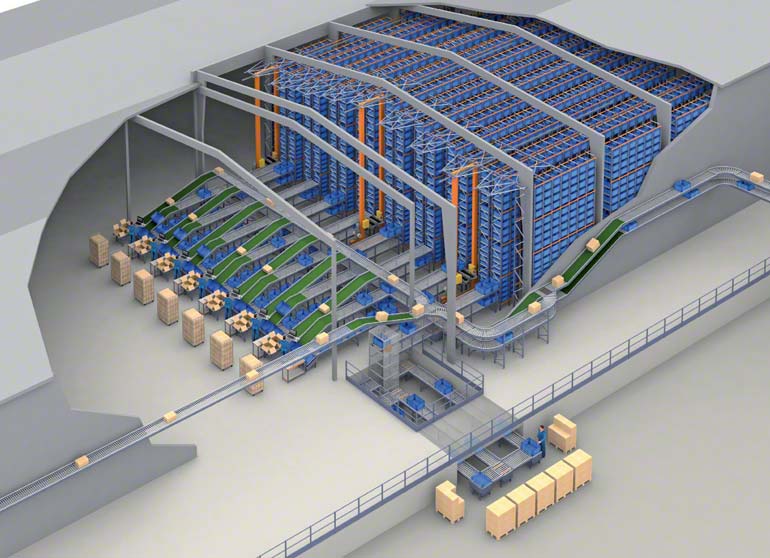

Kontejnerové zakladače (miniload)

Miniload je sklad, který je zcela automaticky obsluhován zakladačem. Tyto systémy obsluhují jednotky jako jsou kontejnery nebo koše s rozměry 600 x 400 mm nebo 800 x 600 mm, které jsou přizpůsobeny rozměrům prvků, které se v nich nachází.

Tento systém může obsluhovat také podnosy, na kterých je možné skladovat velmi malé výrobky, jež tvoří nákladovou minijednotku. Název „miniload“ má konec konců” původ ve slově „minijednotka”.

Tento skladovací systém nevyžaduje velkou plochu, a protože pracuje podle principu „zboží k operátorovi”, umožňuje konfiguraci ergonomických a velmi efektivních pracovních stanovišť. Miniloady mohou být dokonce spojeny takovým způsobem, aby mohlo jedno stanoviště současně obsluhovat několik zařízení.

Maximální zatížení tohoto systému je cca 100 kg na jednotku (kontejner, koš nebo podnos) a dosahuje vysokých rychlostí zvedání, až 90 m/min, a také vysokých rychlostí jízdy ve vodorovném směru, až 250 m/min.

Jednou z největších výhod těchto systémů je kontrola skladového stavu. Zboží je obvykle identifikováno pomocí čárových kódů, které čtou skenery. Počítačový systém miniloadu kontroluje a řídí zboží a také prováděné operace.

Ve vztahu k miniloadu je třeba mít na paměti, že existuje mnoho různých konfigurací prvků tohoto druhu automatického skladu s různou kapacitou a rychlostí. To umožňuje přizpůsobení řešení potřebám každé společnosti z každého odvětví. Kontejnerové zakladače miniload se dělí na zakladače se střední, vysokou a velmi vysokou účinností.

Kontejnerové zakladače miniload se střední účinností mohou přepravovat maximálně 150 kontejnerů na hodinu (75 přijímaných a 75 vydávaných kontejnerů) v jednom kombinovaném cyklu (využívá se pohyb ukládání jednotky pro vyjmutí jiné jednotky a opačně). Podobně jako v případě paletových zakladačů je možné na jedné straně regálů pro provádění kompletací výrobků s obrátkovostí A použít úrovně nakloněných spádových regálů. Zatímco reference s obrátkovostí B a C mohou být obsluhovány přední zónou miniload. Pro ještě větší zrychlení práce je také možné použít zařízení typu pick to light a put to light.

V kombinovaných cyklech mohou kontejnerové zakladače miniload s vysokou účinností přepravovat od 150 do 180 přijímaných a stejný počet vydávaných kontejnerů za hodinu. Stejně jako předchozí verze mohou být tyto zakladače vybaveny úrovněmi spádových regálů na jedné straně. Umožňují také montáž několika stanovišť pro kompletaci v přední zóně. V těchto systémech je nutné použití zařízení typu pick to light a put to light.

Existují také kontejnerové zakladače miniload s velmi vysokou účinností, které mohou v rámci kombinovaných cyklů přepravovat 250 přijímaných a 250 vydávaných kontejnerů za hodinu. Kontejnery jsou obvykle podávány pouze v přední zóně a stanoviště pro kompletaci mohou být utvořena v přilehlé zóně. V těchto skladech je nutné použít ergonomická zařízení, velmi intuitivní podpůrné systémy a sofistikovaný řídicí a kontrolní software.

Příklad automatického skladu s kontejnerovými zakladači s velmi vysokou účinností.

S ohledem na svoje vlastnosti jsou kontejnerové zakladače s velmi vysokou účinností dobrým řešením pro vybírání mnoha kontejnerů ve velmi krátkých časových úsecích. Jejich použití může být optimální v případě dočasných skladů zkompletovaných objednávek (vyrovnávacích skladů), skladů, které zásobují montážní nebo obslužná stanoviště, a také jako zařízení, která řídí rychlou přepravu setříděných kontejnerů.

Hodnocení systému:

| Parametr | Hodnocení | Komentář |

| Celkové investiční náklady | 7 | Střední, někdy vysoké. |

| Náklady na obsluhu | 1 | Protože se jedná o téměř plně automatický systém, je vliv nákladů na obsluhu prakticky zanedbatelný. |

| Překládková kapacita | 6 | V závislosti na modelu je ukazatel překládkové kapacity střední a někdy vysoký nebo velmi vysoký. |

| Využití plochy | 8 | Skladovací kapacita je v poměru k využité ploše podlahy velmi vysoká. Může zabírat celou výšku skladu. |

I když jsou tyto tři systémy – svislé sklady, karuselové sklady a miniload – nejčastěji používané, na trhu se neustále objevují nová řešení. Z toho důvodu je vhodné vědět, jaké možnosti jsou v daném okamžiku dostupné, a dodavatel skladovacích objektů musí průběžně sledovat všechny nové technologie, aby byl schopen zajistit nejlepší služby a nejvýhodnější možnosti a podmínky pro své zákazníky.